مزایای رنگ پودری

رنگ پودری الکترواستاتیک چیست؟

رنگ پودری (الکترواستاتیک/کوره ای) ترکیبی از پیگمنت، رزین، فیلر و … تشکیل شده است. ترکیب بدست آمده را در دستگاه اکسترودر رنگ پودری مذاب کرده تا با هم مخلوط شوند. ماده بدست آمده در دو مرحله پودر شده و به ذراتی در اندازه میکرون تبدیل می شوند.

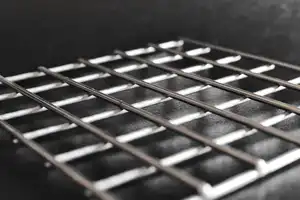

مراحل رنگ آمیزی نرده های نوین حصار

در ابتدا قبل از رنگ آمیزی عملیات چربی زدایی، اسیدشویی، فسفات شویی انجام می گیرد. سپس بر روی تمامی پایه ها علاوه بر چربی زدایی و اسیدشویی عملیات ساچ پلاست نیز جهت آماده سازی سطح محصولات برای پذیرش بهتر رنگ و افزایش مقاومت پوشش های رنگ صورت می گیرد.

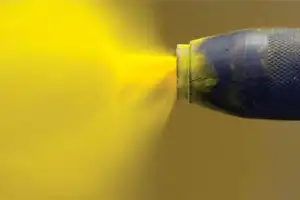

فرآیند رنگ آمیزی با رنگ کوره ای الکترواستاتیک شامل عملیاتی است که طی آن رنگدانه های پودری یا در حقیقت همان پیگمنت ها جامد بواسطه پیوندهای شیمیایی و فرایندهای الکتریکی بر روی سطوح مورد نظر قرار می گیرند. ذرات رنگدانه های کوره ای از طریق تجهیزات خاصی بر روی سطح پاشیده می شوند، در این حالت سطوح فلزی رنگدانه هایی که دارای بار منفی هستند را به سطح خود جذب می کنند، ذرات رنگ به واسطه بار منفی سریعا به سمت بارهای مثبت سطح فلزی جذب شده و روی آن قرار می گیرند.

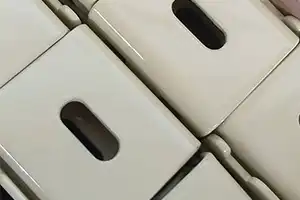

در مرحله بعد تمامی قطعات شامل پانل های نرده، پایه، بست ها ( کلیه قطعات به جز پیچ و مهره ها ) بوسیله رنگ کوره ای الکترواستاتیکی پلی استر مخصوص فضای باز ( out door ) رنگ آمیزی می شوند و پخت رنگ در کوره انجام می شود.

پوشش محافظ کمکی گالوانیزه گرم( گالوانایز ) گزینه قابل انتخاب بعدی است که به دو صورت استفاده از میلگردهای گالوانیزه، جهت تولید پانل های نرده، گالوانیزه نمودن پانل های نرده پس از تولید و در نهایت اضافه شدن پوشش گالوانیزه برای پایه ها و اتصالات عرضه شده است.

پوشش های گالوانیزه گرم، برای حواشی خلیج فارس و حریم دریاها و همچنین سایر مناطق با شرایط جوی مهاجم توصیه می شود. با توجه به اینکه میلگردهای مصرفی در نرده های نوین حصار با پوشش محافظ گالوانیزه تهیه می شوند و پروفیل پایه ها پس از برش به روش غوطه وری در حوضچه مذاب گالوانیزه می شوند هیچ گونه عملیات اسیدشویی، فسفات شویی و چربی زدایی که باعث تحلیل پوشش گالوانیزه می شود، صورت نمی گیرد.

ضخامت رنگ

ضخامت رنگ پس از پخت بایستی حداقل ۹۰ میکرون برای پانل نرده و حداقل ۷۵ میکرون برای پایه ها و اتصالات باشد.

نحوه رنگ آمیزی

ابتدا رنگ با استفاده از تفنگ مخصوصی( مشابه پیستوله) بر روی کالای مورد نظر پاشیده می شود.

سپس پخت درکوره با دمای تست شده بین ۱۸۰ تا ۲۲۰ درجه سانتی گراد انجام می شود. کلیه پیچ و مهره های مصرفی از کرومات با کیفیت بالا و یا گالوانیزه می باشد.

مزایای استفاده از رنگ پودری الکترواستاتیک

- در صورتی که کیفیت رنگ مطلوب باشد، هدررفت رنگ بسیار کم است زیرا رنگ پودری قابلیت بازیافت دارد.

- ترکیب رنگ پودری به گونه ای است که همانند رنگهای مایع، نیاز به حلال ندارد و از این منظر به حفظ محیط زیست و سلامتی افراد کمک می کند.

- کیفیت و مقاومت رنگ پودری نسبت به سایر رنگها بالاتر است. زیرا هم ترکیب بهتری دارد و هم فرایند رنگ آمیزی مقاومت پوشش رنگ پودری را بالا می برد.

- رنگهای پودری طول عمر بیشتری دارند و به خصوص در برابر اشعه ماوراء بنفش مقاومت بالایی دارند.

- از نظر اقتصادی مقرون به صرفه است. چرا که به ازای هر کیلو رنگ سطحی بین ۶ تا ۹ متر مربع را پوشش می دهد.

معایب استفاده از رنگ پودری الکترواستاتیک

- پس از پخت رنگ در کوره، امکان جدا کردن رنگ از سطح قطعه کار، ممکن نیست. به همین علت پیش از شروع رنگ آمیزی، مرحله پاکسازی سطح از آلودگی بسیار مهم است.

- پس از هر دوره رنگ آمیزی، دستگاه، کابین پاشش و کوره پخت باید کاملا تمیز شود و اثری از رنگ قبلی باقی نماند.

رنگ پودری مورد استفاده در محصولات مش متال، پلی استر است. خاصیت مهمی که این دسته از رنگ ها دارند این است که در برابر ماوراء بنفش بسیار مقاوم هستند و برای پروژه های محیطی (outdoor) بسیار مناسب هستند. از طرفی پوشش های پلی استر، در برابر خوردگی مقاومت بالایی دارند و این مزیت بسیار مهمی برای محصولات مورد استفاده در پروژه های محیطی است.

دیدگاهتان را بنویسید